大学生创新训练项目申请书

项目编号 s201910536036

项目名称

如果您无法在线浏览此 PDF 文件,则可以

下载免费小巧的 福昕(Foxit) PDF 阅读器,安装后即可在线浏览 或

下载免费的 Adobe Reader PDF 阅读器,安装后即可在线浏览 或

下载此 PDF 文件

项目负责人 胡祥芬 联系电话 15616142669

所在学院 材料科学与工程学院

学 号 201739160215

专业班级 无机非金属材料工程1702班

指导教师 周 哲

E-mail 2442535118@qq.com

申请日期 2019年5月

起止年月 2021年5月

长沙理工大学

填 写 说 明

1、本申请书所列各项内容均须实事求是,认真填写,表达明确严谨,简明扼要

2、申请人可以是个人,也可为创新团队,首页只填负责人。“项目编号”一栏不填。

3、本申请书为大16开本(A4),左侧装订成册。可网上下载、自行复印或加页,但格式、内容、大小均须与原件一致。

4、负责人所在学院认真审核, 经初评和答辩,签署意见后,将申请书(一式两份)报送××××大学项目管理办公室。

一、

基本情况

项目

名称

|

特种陶瓷3D打印成型设备及耗材

|

所属

学科

|

学科一级门:

|

工学

|

学科二级类:

|

材料类

|

申请

金额

|

20000元

|

起止年月

|

2019年 5月至 2021 年5月

|

负责人

姓名

|

胡祥芬

|

性别

|

女

|

民族

|

汉

|

出生年月

|

2000年3月

|

学号

|

201739160215

|

联系

电话

|

15616142669

|

指导

教师

|

周哲

|

联系

电话

|

13627422416

|

负责人曾经参与科研的情况

|

参与了指导老师的国家基金项目“结构陶瓷注射成型的水萃取脱脂粘结剂体系设计及缺陷遗传变异规律研究”及成果转化项目“氮化硅陶瓷先进成型技术”。

|

指导教师承担科研课题情况

|

1.国家基金项目“结构陶瓷注射成型的水萃取脱脂粘结剂体系设计及缺陷遗传变异规律研究”,参与

2.中央军委装备发展部项目,长时抗氧化碳/碳复合材料应用技术研究,(编号:41xxxxxx07),2017-2020,参与

3.校横向合作项目高温合金体系钨-铜-锆相图实验测定,2015/12-2016/5,主持

4.校企横向合作项目:C/C复合材料表面化学气相沉积(CVD)耐高温W涂层的制备,2015/10-2016/3,主持

5.校横向合作项目:碳-铜-钛(锆)熔渗的热力学计算,2014/7-2014/12,参与

|

指导教师对本项目的支持情况

|

已多年从事陶瓷基复合材料成型方面的研究,有较深入的研究经历,本项目目前进行了充分的资料调研,已设计并制备了陶瓷3D打印原型机,并开发了部分3D打印陶瓷(氧化铝、氧化锆和氮化硅)耗材,已有积累能够为该项目提供理论和技术支持。

|

项

目

组

主

要

成

员

|

姓 名

|

学号

|

专业班级

|

所在学院

|

项目中的分工

|

黄一夫

|

201739160422

|

无机非金属材料工程1704班

|

材料科学与工程学院

|

3D打印挤出机构设计

|

李晴莉

|

201759060104

|

热工过程自动化1701班

|

能源与动力工程学院

|

控制系统优化

|

关志恒

|

201639160431

|

无机非金属材料工程1604班

|

材料科学与工程学院

|

3D打印耗材设计、制备

|

张家璇

|

201639160332

|

无机非金属材料工程1603班

|

材料科学与工程学院

|

3D打印耗材设计和表征分析

|

二、 立项依据(可加页)

(一) 项目简介

本项目针对传统激光选区烧结、光固化、熔融沉积和喷墨打印技术在陶瓷3D打印中存在的打印效率低、精度低、致密度低和适用材料种类少等核心问题,将开发高效、精密、普适的3D打印装备和通用的打印耗材,提供统一的技术解决方案,更加有利于应用推广,以推动利用3D打印技术制造高端装备、生物医疗、航空航天和新能源等领域涉及的高性能复杂形状陶瓷部件。

本项目首次提出真空微热压陶瓷3D打印概念,用于解决传统打印技术中的效率低、致密度和精度不能兼顾的问题。本项目将提供3D打印平台设备和打印耗材统一的技术解决方案,更加有利于应用推广

(二) 研究目的

针对传统激光选区烧结、光固化、熔融沉积和喷墨打印技术在陶瓷3D打印中存在的打印效率低、精度低、致密度低和适用材料种类少等核心问题,开发高效、精密、普适的3D打印装备和通用的打印耗材,推动利用3D打印技术制造高端装备、生物医疗、航空航天和新能源等领域涉及的高性能复杂形状陶瓷部件。

(三) 研究内容

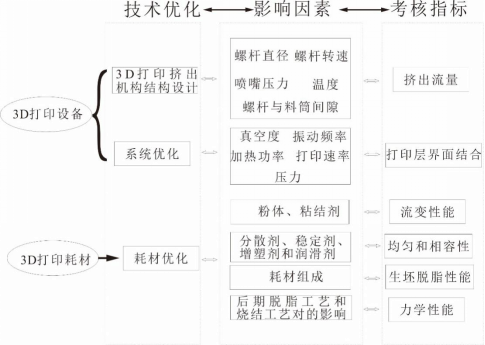

(1)3D打印挤出机构结构设计。研究螺杆转速、螺杆直径、喷嘴压力、螺杆与料筒间隙、温度等对挤出流量的影响。

(2)控制系统优化。研究真空度、加热功率、振动频率和压力对打印层界面结合和打印速率的影响。

(3)3D打印耗材设计。研究陶瓷粉体、粘结剂的配方组成以及固含量对耗材流变性能的影响;研究分散剂、稳定剂、增塑剂和润滑剂含量对粘结剂与陶瓷粉体之间的相容性以及耗材均匀性的影响;研究耗材组成对打印坯体脱脂性能的影响;研究后期脱脂工艺和烧结工艺对陶瓷坯体性能的影响。

(四) 国、内外研究现状和发展动态

传统的陶瓷成型过程耗时长、成本高,无法满足日益增长的市场需要。为此,陶瓷浆料直写成型技术等陶瓷无模成型制造技术应运而生。近年来,随着3D打印技术在整个材料科学领域的兴起,以陶瓷无模成型制造技术为基础,陶瓷3D打印技术开始成为陶瓷材料制备科学领域前沿课题,缩短了产品的更新周期,促进了先进陶瓷的产业化。表1为几种主流陶瓷3D打印技术对比[3-14]。

表1 陶瓷3D打印技术对比

|

|

|

技术分类

|

优点

|

缺点

|

光固化成型技术(SLA)

|

打印精度高,材料利用率高,可打印结构复杂物体,无需烧结,无需烧结助剂。

|

需要支撑结构,材料种类少且价格昂贵,固化件的强度和力学性能较低,有毒且污染环境。

|

熔融沉积成型技术(FDM)

|

打印机设备结构简单,对工作环境要求低,操作方便,成型速度快,材料种类丰富且成本低。

|

需支撑结构,精度较低,难以构建结构复杂的零部件,成型速度慢,不适合构建大型零件,喷头容易堵塞,截面垂直方向强度小。

|

激光选区烧结成型技术(SLS)

|

选材广泛,制造工艺简单,精度高,材料利用率高,成本低,无需支撑结构。

|

制备零件尺寸受限制,需要激光,成本高,对工作环境、设备要求高。

|

三维打印成型技术(3DP)

|

成本较低,成型速度较快,易操作易维护,无需支撑结构。

|

粉体铺层较疏松,致密度较低,孔隙率较大,制品精度和表面粗糙度较差。

|

喷墨打印技术(IJP)

|

打印无需设置支撑结构,无需激光,成本较低。

|

陶瓷墨水配置困难,喷头容易堵塞。

|

分层实体制造技术(LOW)

|

直接由面到体,成型速度快,前期准备工作简单,适合加工大尺寸零件。

|

材料利用率低,零件力学性能较差,精度较低。

|

浆料直写成型技术(DIW)

|

对加工环境要求低,无需加热,无需激光。

|

制备周期长。

|

针对传统激光选区烧结、光固化、熔融沉积和喷墨打印技术在陶瓷3D打印中存在的打印效率低、精度低、致密度低和适用材料种类少等核心问题,开发高效、精密、普适的3D打印装备和通用的打印耗材,推动利用3D打印技术制造高端装备、生物医疗、航空航天和新能源等领域涉及的高性能复杂形状陶瓷部件成为人们关注的重点。

目前,陶瓷3D打印领域内几种典型3D打印工艺主要运用的3D打印材料按照物理形态可分为浆材、粉材、低熔点丝材、片材四种[5]。现今在打印材料方面面临的问题主要有(1)打印坯体或烧结件致密度不高,质量稳定性、尺寸精度、吸水率均待提高,无法满足市场要求。(2)快速成型材料均具有一定的局限性,没有普适的陶瓷3D打印耗材。表2为几种常用的陶瓷3D打印材料的性能调研[14-17]。

表2 常用陶瓷3D打印材料性能调研

陶瓷3D打印材料

|

性能

|

磷酸三钙陶瓷

|

化学组成与人骨的矿物相似,与骨组织结合好,无排异反应,是良好的骨修复材料。

|

氧化铝陶瓷

|

具有高抗弯强度、高硬度、优良的耐磨损性

|

陶瓷先驱体

|

力学性能良好,化学性能稳定,有独特的电学性能,在转化制备陶瓷的过程中对温度要求低,无需加压,无需添加烧结添加剂

|

SiC陶瓷

|

具有高的抗弯强度、优良的抗氧化性和耐腐蚀性、高的抗磨损以及低的摩擦因数等高温力学性能

|

Si3N4陶瓷

|

具有高强度、低密度、耐高温耐腐蚀等特性,是一种优异的高温工程材料和高性能电绝缘材料

|

碳硅化钛陶瓷(Ti3SiC2)

|

具有较高的熔点、热稳定性、屈服强度和高温强度,优良的耐腐蚀性和抗氧化性,常温时有良好的导热、导电性能

|

目前传统激光选区烧结、光固化、熔融沉积和喷墨打印技术在陶瓷打印中均存在打印效率低、精度低、打印陶瓷坯体致密度低等问题,且快速成型所用陶瓷材料均具有一定的局限性,成型坯体不能满足性能要求。本项目从机械结构创新设计和控制系统优化入手,创新性地引入打印空间真空化、打印微区域预热、打印层高频微震动加压三个技术手段,实现高速打印下的致密结合和尺寸精密;从打印耗材的粘结剂体系创新设计和优化入手,制备出流动性好、分散均匀、普适于典型氧化物和氧化物陶瓷的标准化打印耗材。

参考文献:

[1] 黄淼俊,伍海东,黄容基,邓欣,伍尚华.陶瓷增材制造(3D打印)技术研究进展[J].现代技术陶瓷,2017,38(4):248-266.

[2] 贲玥,张乐,魏帅,等.3D打印陶瓷材料研究进展[J].材料导报, 2016,30(21):109-118.

[3] Windsheimer H, Travitzky N, Hofenauer A, et al. Laminated Object Manufacturing of Preceramic Paper Derived Si-SiC Composites[J], Advanced Materials, 2007, 19 (24): 4515-4519.

[4] Griffith L M, Halloran W J. Freeform Fabrication of Ceramics Via Stereolithography[J], Journal of the American Ceramic Society, 1996,79(10):2601-2608.

[5] 夏雪.浅谈我国3D打印陶瓷材料及产业化发展[J]. 陶瓷, 2017(5):9-12.

[6] 吴琼, 陈惠, 巫静, 等. 选择性激光烧结用原材料的研究进展[J]. 材料导报, 2015(S2):78~83.

[7] Onuh O S, Yusuf Y Y. Rapid prototyping technology: applications and bene®ts for rapid product development[J]. Journal of Intelligent Manufacturing, 1999,10(3-4):301~311.

[8] 纪宏超, 张雪静, 裴未迟, 等. 陶瓷3D打印技术及材料研究进展[J]. 材料工程, 2018, 46(7): 19-28.

[9] Ganeriwala R, Zohdi T I. A coupled discrete element-finite difference model of selective laser sintering[J]. Granular Matter, 2016,18(2).

[10] Lu Y, Mapili G, Suhali G, et al. A digital micro‐mirror device‐based system for the microfabrication of complex, spatially patterned tissue engineering scaffolds[J]. Journal of Biomedical Materials Research Part A, 2006,77A(2):396~405.

[11] McNulty T F, Shanefield D J, Danforth S C, et al. Dispersion of Lead Zirconate Titanate for Fused Deposition of Ceramics[J]. Journal of the American Ceramic Society, 1999,82(7):1757~1760.

[12] Özkol E, Ebert J, Uibel K, et al. Development of high solid content aqueous 3Y-TZP suspensions for direct inkjet printing using a thermal inkjet printer[J]. Journal of the European Ceramic Society, 2009,29(3):403~409.

[13] Chia H N, Wu B M. Recent advances in 3D printing of biomaterials[J]. Journal of Biological Engineering, 2015,9(1).

[14] Overman J R, Farré-Guasch E, Helder M N, et al. Short (15 Minutes) Bone Morphogenetic Protein-2 Treatment Stimulates Osteogenic Differentiation of Human Adipose Stem Cells Seeded on Calcium Phosphate ScaffoldsIn Vitro[J]. Tissue Engineering Part A, 2013,19(3-4):571~581.

[15] 张小锋, 于国强, 姜林文. 氧化铝陶瓷的应用[J]. 佛山陶瓷, 2010,20(2):38~43.

[16] 邓先功, 王军凯, 杜爽, 等. 发泡法、三维打印法、熔盐法制备多孔陶瓷[J]. 材料导报, 2015,29(09):109~116.

[17] Sun W, Dcosta J D, Lin F, et al. Freeform fabrication of Ti3SiC2 powder-based structures Part I- Integrated fabrication process[J]. Journal of Materials Processing Technology, 2002,3 (127): 335~343.

(五) 创新点与项目特色

首次提出真空微热压陶瓷3D打印概念,创新性地引入打印空间真空化、打印微区域预热、打印层高频微震动加压三个技术手段,用于解决传统打印技术中的效率低、致密度和精度不能兼顾的问题。

(六) 技术路线、拟解决的问题及预期成果

1、技术路线

图1. 技术路线图

2、拟解决的问题

(1)对挤出流量的控制:耗材挤出平铺过程中,需要准确控制螺杆转速、喷嘴压力、打印温度,保证挤出流量精准可控。

(2)加热和振动系统的协调控制:优化控制系统,实现打印层界面结合紧密。

(3)耗材优化配方组成设计与性能控制:难点在于制备出流动性好、分散均匀、普适于典型氧化物和氧化物陶瓷的标准化打印耗材。

3、预期成果

(1)搭建一台具备真空微热压功能的陶瓷3D打印成型设备,实现精度达到0.05~0.3mm,尺寸精度0.5%,打印速度达到10~100 mm/s,Al3O2,ZrO2,SiC和Si3N4等陶瓷材料复杂异形件成型。

(2)得到流动性好、分散均匀、普适于典型氧化物和氧化物陶瓷的标准化打印耗材的优化配方。

(3)申请发明专利1项,发表学术论文1篇。

(4)提交创新性试验总结报告1篇。

(七) 项目研究进度安排

2019年5月-2019年10月

|

搭建真空微热压特种陶瓷3D打印设备, 研究螺杆转速、螺杆直径等打印参数对挤出流量的影响

|

2019年11月-2020年4月

|

研究真空度、加热功率、振动频率和压力对打印层界面结合和打印速率的影响。

|

2020年5月-2020年10月

|

典型特种陶瓷部件的3D打印工艺优化

|

2020年11月-2021年5月

|

研究耗材组成对打印坯体脱脂性能的影响,后期脱脂工艺和烧结工艺对陶瓷坯体性能的影响,并完成实验报告

|

(八) 已有基础

1. 与本项目有关的研究积累和已取得的成绩

我们对本项目已经进行了前期探索研究,主要开展了以下四方面的工作:

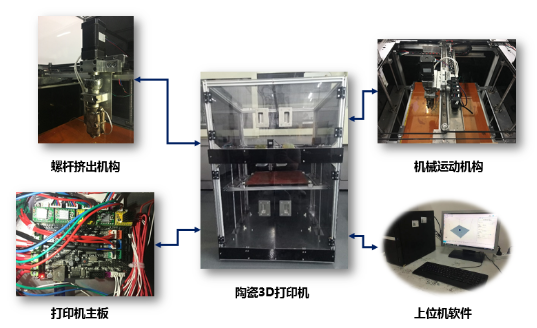

(1)搭建了基于FDM技术的特种陶瓷3D打印平台

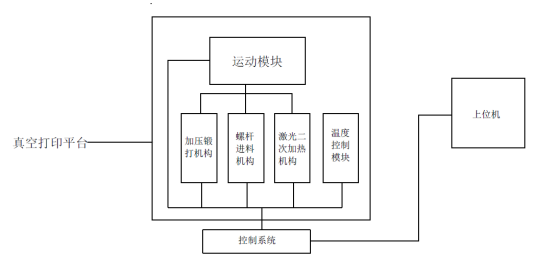

目前,已搭建基于FDM的陶瓷材料3D打印机,实现了陶瓷颗粒进料挤出,用氧化锆和氧化铝陶瓷粉体作为原料制备的陶瓷颗粒料制备简单,挤出容易,出丝效率高。使用该设备打印出来的陶瓷坯体相对致密,但是打印的速度和精度还有待提高。陶瓷3D打印设备的原理如图2所示。

图2. 陶瓷3D打印设备原理图

(1)机械运动系统:采用CoreXY结构的运动方式,控制步进电机实现挤出喷头在X、Y轴方向的运动,控制双步进电机实现打印平台在Z轴方向的运动,三轴都采用限位机构,实现打印时的精准定位;

(2)螺杆挤出系统:主要由螺杆、料筒、喷嘴、加热模块和测温模块等组成,实现陶瓷颗粒料的传输、压实、熔融、均化和稳定挤出;

(3)控制系统:主要由主控电路板和传感器组成,将从上位机软件接收到的信号传递给其它系统,协调各个系统的正常运转;

(4)真空微热压系统:主要由真空打印平台、打印层高频微震动加压机构和打印微区域预热机构组成,真空打印平台主要实现打印环境真空化,保证打印坯体致密度;打印层高频微震动加压机构对刚打印完的一层材料进行加压处理,使打印精度和质量更高;打印微区域预热机构对打印完的一层材料进行预热,使层与层之间的结合更加紧密;

(5)上位机切片软件:对三维软件建立的模型进行切片处理,生成控制系统能够识别的G代码。

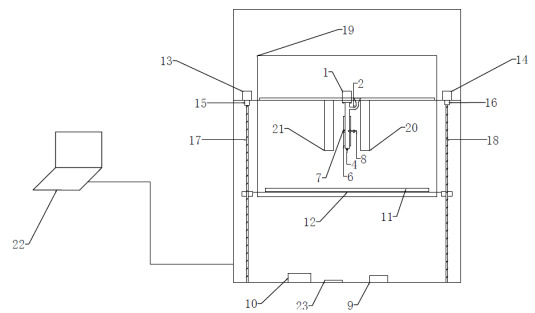

结构简图、实物图和陶瓷件如图3、图4和图6所示。

图3. 陶瓷3D打印设备简图

1步进电机,2料筒,3挤出螺杆,4喷嘴,5联轴器,6加热圈一,7加热圈二,8测温热电偶,9温度控制器,10电源,11钢化玻璃,12加热床,13步进电机一,14步进电机二,15联轴器一,16联轴器二,17滚珠丝杆一,18滚珠丝杆二,19真空打印平台,20震动加压机构,21激光跟随加热机构,22上位机,23主控板。

图4. 陶瓷3D打印机实物图

(2)制备了适合陶瓷FDM打印的耗材

打印耗材设计方法:针对不同的陶瓷粉末对粘结剂成分、各粘结剂配比、固含量以及混料工艺的参数进行调控,以制备出流变性能和均匀性好,成型性优异且易于脱脂的耗材。

(1)在打印温度下具有优异的流动性: 通过陶瓷粉末表面改性、调整粘结剂组成、优化混料工艺,我们已经制备出了固含量大于65Vol%,在高剪切速率下粘度小于100Pa.s的耗材。

(2)陶瓷粉末与粘结剂的匹配性好:我们已经制备出了氮化硅耗材、碳化硅耗材、氧化铝耗材以及氧化锆耗材。这些耗材流变性能优异,质量均匀且在高剪切速率下不会发生相分离。

(3)成型性能好:我们已采用氮化硅耗材、碳化硅耗材、氧化铝耗材以及氧化锆耗材打印出了各种异形件,成型好且没有发现明显的缺陷出现在坯体上。

(4)容易脱脂:我们将打印好的坯体进行溶剂脱脂或者热脱,所有的坯体表现出了优异的脱脂性能,没有缺陷出现在脱脂坯体上。

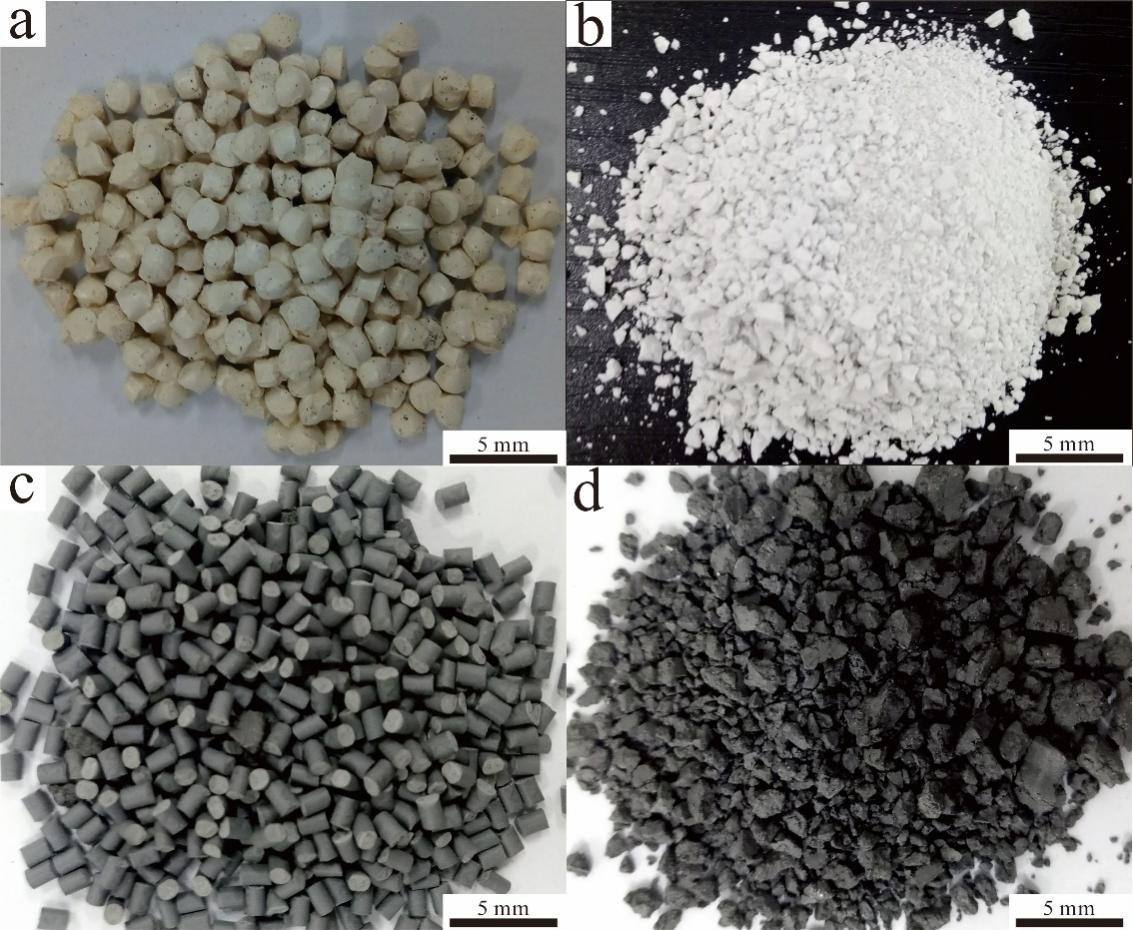

陶瓷(氧化锆、氧化铝、氮化硅和碳化硅)颗粒喂料如图5所示:

图5. 陶瓷3D打印耗材:(a)氧化锆;(b)氧化铝;(c)氮化硅;(d)碳化硅

(3)应用案例

陶瓷3D打印机在结构实现了快速打印成型,高速打印达到结合致密,在材料上实现了多种陶瓷粉体复杂件成型,能有效解决了传统3D打印技术中的效率低、致密度和精度不能兼顾的问题,高端装备、生物医疗、航空航天和新能源等领域具有在广阔应用。

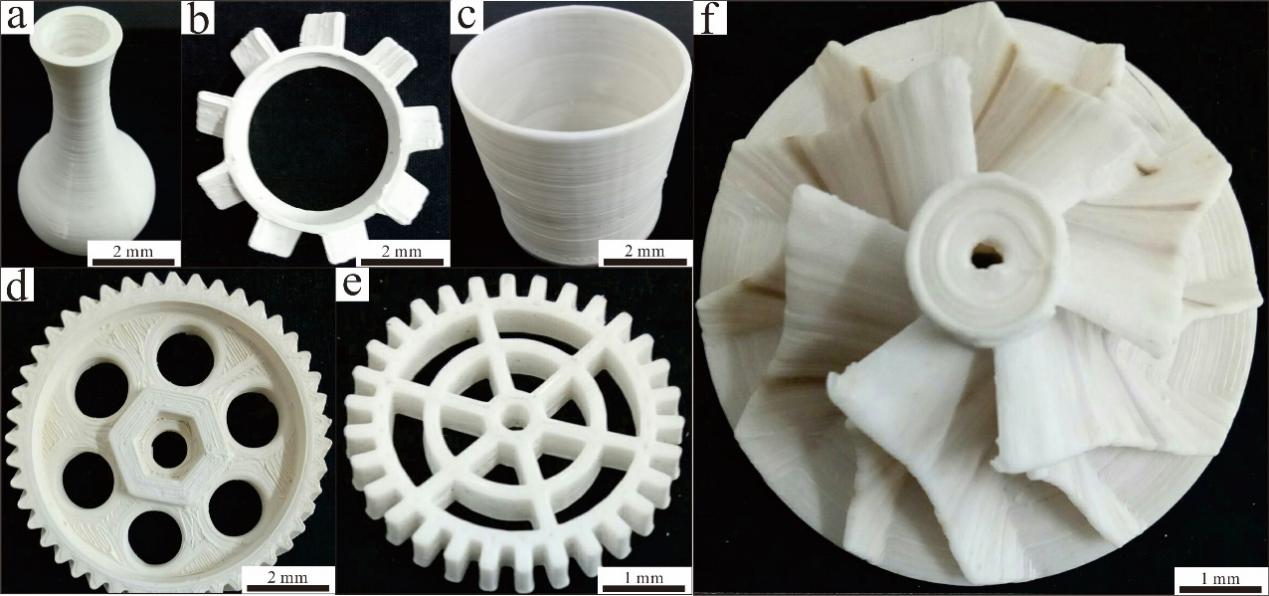

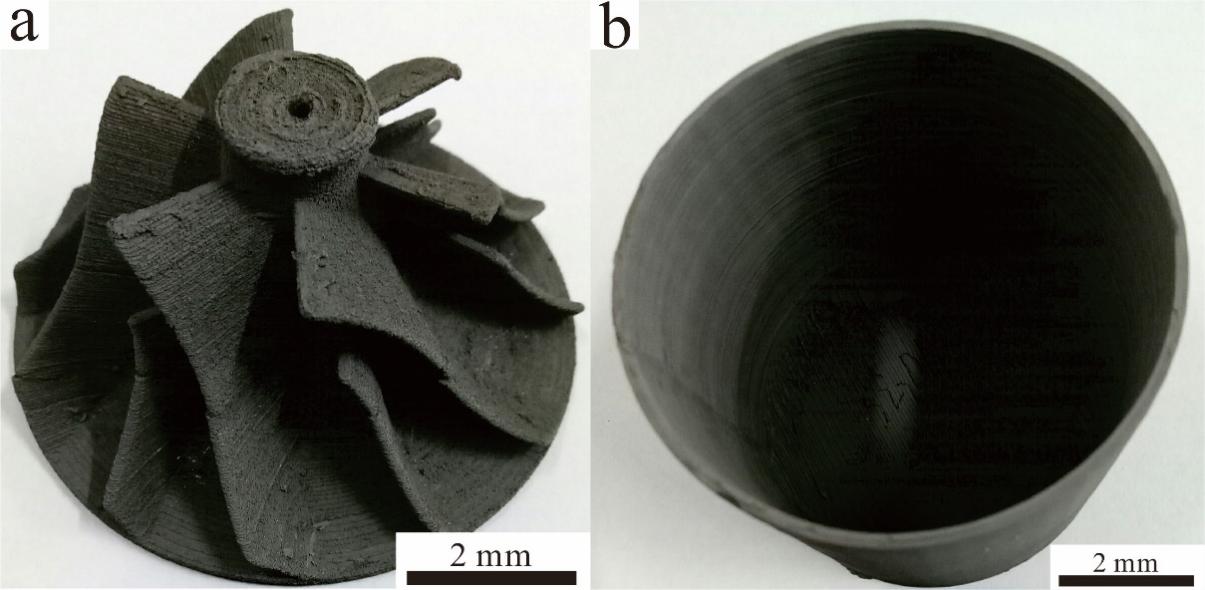

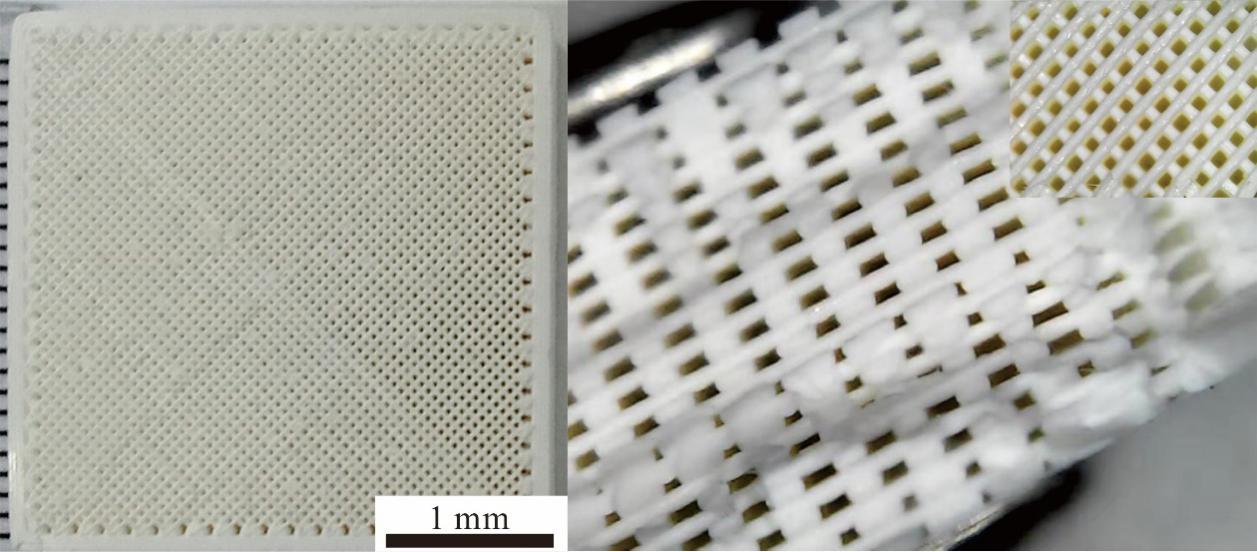

图6~图8所示为自制喂料采用3D打印获得的氧化锆、碳化硅和氮化硅生坯。

图6. 氧化锆陶瓷打印件

图7. 碳化硅(a)和氮化硅(b)陶瓷打印件

图8. 高精度3D陶瓷打印件

(4)本项目已经发表的论文和申报的专利

1、发表SCI收录学术论文1篇:

Yang Xianfeng*, Xie Hehan1, He Qinglong, Zhou Zhe, Xu Xiewen, Zhang Li, Xie Zhipeng,Study of thermal degradation mechanism of binders for ceramic injection molding by TGA-FTIR,Ceramics International, Available online 21 February 2019. Doi: https://doi.org/10.1016/j.ceramint.2019.02.142

2、申请发明专利两项。

[1]杨现锋,贺庆龙,周哲,徐协文,关志恒,刘鹏,一种陶瓷坯体3D打印成型设备,201811636039.7

[2]杨现锋,张力,周哲,徐协文,张家璇,刘鹏,一种陶瓷坯体的3D打印成型方法,201811639272.0

2. 已具备的条件,尚缺少的条件及解决方法

具备了较完善的材料制备和分析设备。其中陶瓷材料制备工艺设备包括:排胶炉、低温烧结炉和高温烧结炉分别用于陶瓷3D打印制备过程中有机粘结剂排除、低温烧结以及高温烧结。行星磨和胶体磨用于陶瓷粉体中的分散。 Zeta 电位仪用于测定分散浆料的等电位点。干压成型机、小型试验用等静压机用于制备具有不同气孔结构的陶瓷坯体。此外,试验中心还拥有以下分析检测设备:X 射线衍射分析仪用于分析原料物相和烧结陶瓷的物相组成;热分析仪用于分析在烧结过程中发生的相变;扫描电子显微镜用于观察分析材料的显微结构。

三、 经费预算

开支科目

|

预算经费

(元)

|

主要用途

|

阶段下达经费计划(元)

|

前半阶段

|

后半阶段

|

预算经费总额

|

20000

|

|

12100

|

7900

|

1. 业务费

|

5000

|

|

2100

|

2900

|

(1)计算、分析、测试费

|

3000

|

成品表征测试

|

1000

|

2000

|

(2)能源动力费

|

500

|

保证实验所需条件

|

400

|

100

|

(3)会议、差旅费

|

500

|

差旅

|

100

|

400

|

(4)文献检索费

|

500

|

中国知网等网站文献检索

|

300

|

200

|

(5)论文出版费

|

500

|

资料和报告打印

|

300

|

200

|

2. 仪器设备购置费

|

2500

|

3D打印螺杆改造费

|

2000

|

500

|

3. 实验装置试制费

|

5000

|

专用设备购买

|

3000

|

2000

|

4. 材料费

|

7500

|

购买氧化铝、氧化锆等打印耗材

|

5000

|

2500

|

学校批准经费

|

10000

|

|

|

|

四、 指导教师意见

胡祥芬和黄一夫等同学,结合所学的新材料制备知识,根据本实验室在陶瓷新材料制备工艺方面的条件和特色,提出并尝试了陶瓷3D打印新方法。前期研究证明了陶瓷3D氧化铝打印工艺的可行性,搭建了陶瓷3D打印实验平台。

在前期的实验工作中,课题小组同学体现出了扎实的专业知识基础、很强的动手能力和良好的团队作风。

先进陶瓷材料的精密制造工艺是本人的研究特色和优势,正在开展的成果转化项目也与氮化硅陶瓷相关,能够给本课题的实施和开展提供可靠及时的指导和支持,同意指导。

导师(签章):

年 月 日

|

五、 院系大学生创新创业训练计划专家组意见

六、 学校大学生创新创业训练计划专家组意见

七、 大学生创新创业训练计划领导小组审批意见